Industria 4.0: ¿cómo puede ayudar en la práctica?

Ya hemos visto lo que es y los principales beneficios de la industria 4.0. ¿Pero cómo esta nueva revolución industrial puede ayudarnos? En este post vamos a mostrar 4 escenarios explicando los beneficios de la adopción de la Industria 4.0.

¿Vamos allá?

¿Cómo la industria 4.0 puede ayudar en la práctica?

Para ilustrar los beneficios de la industria 4.0, vamos a analizar un ejemplo relacionado con el mantenimiento. Vamos a comparar escenarios hipotéticos para una industria media de autopartes, que tiene 40 máquinas de maquinado y 5 líneas de montaje y fabrica dos componentes maquinados que monta antes de entregar al cliente.

Los escenarios pueden parecer extensos, pero crea: vale la pena leer hasta el final. Los primeros escenarios son extensos porque los problemas necesitan mucho más pasos para ser descubiertos y propiamente resueltos cuando no cuentan con los beneficios de la Industria 4.0.

Esto es lo que está sucediendo en un lunes cualquier:

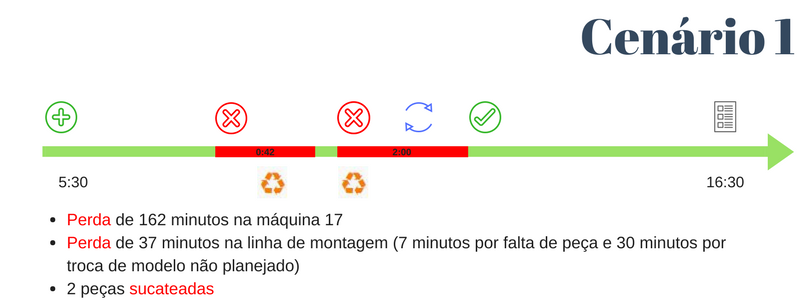

Escenario 1 – Industria convencional, sin adopción de ninguno de los beneficios de la Industria 4.0

(Neste escenario, todo es muy lento, la evolución toma mucho tiempo…)

- 05:30 – Fábrica comienza a funcionar

- 09:30 – Máquina de maquinado 17 deja de funcionar

- 09:38 – El operador, que atiende varias máquinas, viene a cambiar la pieza de la máquina 17 y percibe que el maquinado aún no ha finalizado pero la máquina está parada

- 09:43 – Operador identifica que la pieza se desplazó durante el maquinado, rompiendo la herramienta y dañando la pieza

- 09:51 – Operador retira la pieza y prueba el sistema hidráulico de sujeción de la pieza, que se está moviendo normalmente

- 10:12 – Después de llenar la solicitud de nueva herramienta y esperar por el servicio de herramienta, el operador llega de vuelta a la máquina con la nueva herramienta

- 10:19 – Herramienta intercambiada y nueva pieza bruta alimentada en la máquina, se inicia un nuevo ciclo de maquinado

- 10:25 – Después de seguir por cinco minutos el maquinado, que sigue sin problemas, el operador va a atender a las demás máquinas (que están paradas aguardando cambio de piezas)

- 10:43 – Operador vuelve a la máquina de maquinado 17, y la encuentra nuevamente parada, con la herramienta quebrada en situación similar a la anterior

- 10:46 – Operador llega al sector de mantenimiento pero no encuentra el mecánico, entonces va a buscarlo en la fábrica

- 10:56 – Mecánico se encuentra haciendo un mantenimiento de baja prioridad en otra máquina. Necesita terminar el montaje que está haciendo antes de poder desplazarse

- 11:13 – Mecánico llega a la máquina 17, donde el operador ya retiró la segunda pieza averiada de la máquina

- 11:20 – Mecánico y operador recolocan la pieza en la máquina y mecánico constata que el problema es en el accionamiento del motor de la bomba del sistema hidráulico. Va a llamar al electricista

- 11:25 – Operador busca al supervisor del maquinado y avisa sobre el problema en la máquina 17. Vuelve a atender las otras máquinas, algunas ya paradas aguardando cambio de piezas

- 11:27 – El electricista llega con el mecánico a la máquina 17 y empiezan a analizar el problema ocurrido

- 11:31 – Supervisor del maquinado llega a la máquina 17 y acompaña el trabajo de mantenimiento

- 11:33 – Línea de montaje 2 para funcionar por falta de la pieza producida en la máquina 17

- 11:35 – Electricista y mecánico constatan que el problema es en la placa inversora del accionamiento

- 11:40 – Gerente industrial es avisado por el supervisor del montaje de la falta de piezas. Llama una reunión rápida con los supervisores del maquinado y del montaje. Como la máquina 17 todavía está parada, se decide hacer setup en la línea de montaje 2 para producir otro modelo

- 11:44 – El electricista llega de vuelta a la máquina 17, ya con la placa inversora que necesita ser cambiada

- 11:58 – Placa inversora intercambiada; operador, mecánico y electricista prueban el funcionamiento e inician la producción de una nueva pieza

- 12:10 – Línea de montaje 2 concluye el cambio de modelo y reinicia la producción

- 12:23 – Máquina 17 concluye el maquinado de la pieza con éxito, pero ahora necesita cambiar de modelo para suplir la línea de montaje 2

- 12:30 – La máquina 17 vuelve a un estado normal de producción, alineado con el montaje 2

- 13:05 – Gerente industrial es notificado por el supervisor del maquinado, después del almuerzo, que no hay más problemas

- 16:30 – Gerente industrial recibe el informe referente a la primera vuelta (05:00 – 13:30), relatando:

- 2 piezas desechadas;

- 2 horas y 42 minutos perdidos en la máquina 17;

- 47 minutos perdidos en la línea de montaje;

- un cambio de producto no programado.

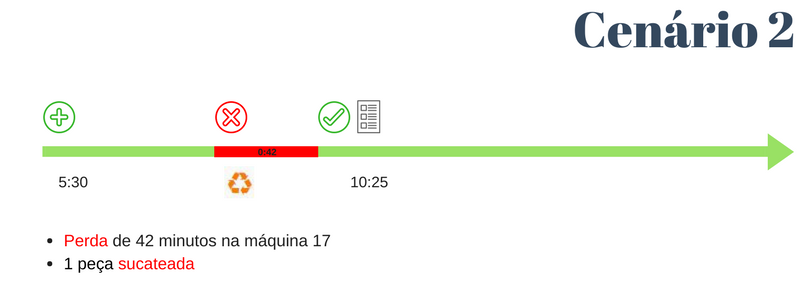

Escenario 2 – Industria intermedia, con adopción de elementos básicos de la Industria 4.0

(Agregar algunas características de Industria 4.0 trae resultados muy significativos y respuestas rápidas)

- 05:30 – Fábrica comienza a funcionar

- 09:30 – Máquina de maquinado 17 para funcionar. El sistema de supervisión muestra en la TV en la fábrica inmediatamente, que la máquina 17 tiene problema (beneficios de la industria 4.0: escaneado, conectividad). El teléfono móvil del operador recibe notificación del problema inmediatamente (uso de dispositivos móviles)

- 09:33 – El operador, que atiende varias máquinas, está instruido para dar prioridad a máquinas con problema; viene a la máquina 17. El panel de la máquina indica fallo en la placa inversora del motor de accionamiento de la bomba del sistema hidráulico (más beneficios de la industria 4.0: sensores inteligentes). Por el teléfono, acciona el electricista, ya indicando el código de la máquina y el código de la falla. Constata que la herramienta está rota y la pieza defectuosa.

- 09:40 – El gerente industrial recibe la notificación por existir una máquina parada con fallo hace más de 10 minutos, es consciente del problema con la máquina 17, viendo también que el electricista ya fue notificado

- 09:41 – El electricista llega a la máquina con la placa inversora de sustitución. Operador rellena el formulario para solicitar nueva herramienta y retira la pieza defectuosa de la máquina

- 09:44 – Operador es notificado vía teléfono móvil que la máquina 18, que también es su responsabilidad, terminó el maquinado. Avisa al electricista y va a cambiar la pieza de la máquina 18, evitando que se detenga innecesariamente

- 09:52 – Operador termina el cambio en la máquina 18 y va a aguardar la atención en la herramienta, para recoger nueva herramienta

- 09:57 – Placa inversora sustituida, electricista registra el término de la intervención en su móvil, el operador es notificado

- 10:05 – Operador vuelve a la máquina con la nueva herramienta

- 10:12 – La máquina 17 vuelve a funcionar, después de la herramienta intercambiada y nueva pieza bruta alimentada en la máquina, se inicia un nuevo ciclo de maquinado

- 10:18 – Después de acompañar por cinco minutos el maquinado, que sigue sin problemas, el operador va a atender a las demás máquinas. El electricista es liberado para otras atenciones

- 10: 25 – Gerente industrial confiere que las máquinas están funcionando correctamente antes de entrar en reunión de rutina, ve que hubo:

- pérdida de 42 minutos en la máquina 17

- 1 pieza desecheada

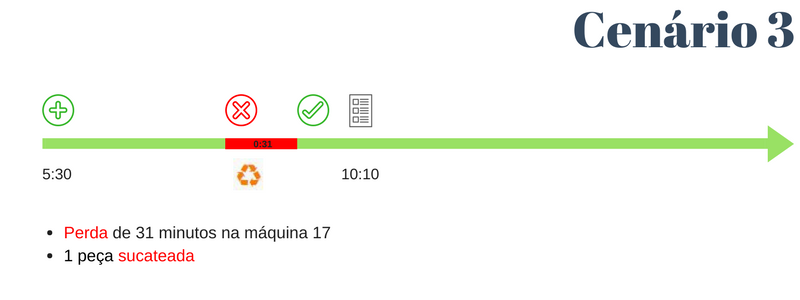

Escenario 3 – Industria avanzada, con la adopción de muchos elementos de la industria 4.0

(Más inversiones realizadas, mejores resultados)

- 05:30 – Fábrica comienza a funcionar

- 09:30 – Máquina de maquinado 17 deja de funcionar. El sistema de supervisión muestra en TV en la fábrica, inmediatamente, que la máquina 17 tiene problema (escaneado, conectividad). El teléfono móvil del operador recibe notificación del problema inmediatamente (uso de dispositivos móviles). La propia máquina informa automáticamente la causa (sensores inteligentes, integración de sistemas). El electricista es también accionado por el móvil, ya con la información del problema ocurrido, y de que una nueva placa inversora para el accionamiento del motor de la bomba del sistema hidráulico puede ser necesaria en base a situaciones similares en otras máquinas del mismo fabricante, que constantemente ( beneficios de la industria 4.0: Internet de las cosas, computación en nube) donde se analizan y la información resultante está disponible para los propietarios de esas máquinas (más beneficios de la industria 4.0: big data, inteligencia artificial)

- 09:33 – El operador, que atiende varias máquinas, está instruido para dar prioridad a máquinas con problema; viene a la máquina 17. Comprueba que la herramienta está rota y la pieza defectuosa. Notifica la quiebra de la herramienta y con base en la máquina que reportó el problema y el orden de producción, la herramienta prepara una nueva herramienta para sustituir la quebrada (entre los beneficios de la industria 4.0: integración de sistemas)

- 09:38 – El electricista llega a la máquina con la placa inversora de sustitución

- • 09:40 – El gerente industrial recibe la notificación por existir una máquina parada con fallo hace más de 10 minutos, y es consciente del problema con la máquina 17, viendo también que el electricista ya fue notificado

- 09:44 – Operador es notificado vía teléfono móvil que la máquina 18, que también es su responsabilidad, terminó el maquinado. Avisa al electricista y va a cambiar la pieza de la máquina 18, evitando que se detenga innecesariamente

- 09:52 – Operador termina el cambio en la máquina 18. Toma la herramienta que ya está lista en la herramienta y vuelve a la máquina 17

- 09:54 – Placa inversora sustituida, electricista registra el término de la intervención en su móvil, operador es notificado pero ya está al lado de la máquina

- 10:01 – La máquina 17 vuelve a funcionar, después de la herramienta intercambiada y nueva pieza bruta alimentada en la máquina, se inicia un nuevo ciclo de maquinado

- 10:06 – Después de acompañar por cinco minutos el maquinado, que sigue sin problemas, el operador va a atender a las demás máquinas. El electricista es liberado para otras atenciones

- 10:10 – Gerente industrial confiere que las máquinas están funcionando correctamente antes de revisar material para la reunión de rutina, ve que hubo:

- pérdida de 31 minutos en la máquina 17

- 1 pieza desechada

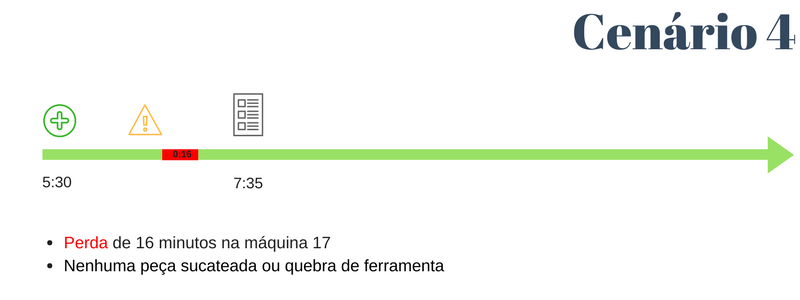

Escenario 4 – Industria utópica, 100% Industria 4.0

(Un día llegaremos allí, pero todavía no conozco ninguna fábrica real así)

- 05:30 – Fábrica comienza a funcionar

- 06:18 – Máquina de maquinado 17 informa al operador y al electricista, en sus teléfonos, que la placa inversora del accionamiento del motor de la bomba hidráulica está 16 grados por encima de lo normalmente encontrado, y en casos similares en el mismo modelo de máquina en otros clientes, esta tarjeta falló después de algunas horas en estas condiciones; lo recomendado es cambiar la tarjeta tan pronto como sea posible (beneficios de la industria 4.0: escaneado, conectividad, dispositivos móviles, big data, inteligencia artificial, mantenimiento predictivo, computación en la nube). El sistema informa además que hay previsión de cambio de pieza en 14 minutos

- 06:30 – Operador llega hasta la máquina para retirar la pieza que está para estar lista

- 06:33 – Mientras el operador retira la pieza, el electricista llega con la placa inversora para cambiar. Al abrir el panel, automáticamente la máquina señala que está en mantenimiento, lo que puede ser visto en el supervisor en la TV de la fábrica

- 06:49 – Placa inversora sustituida, máquina 17 vuelve a funcionar normalmente

- 07:35 – Gerente industrial llega y ve que hubo:

- pérdida de 16 minutos en la máquina 17;

- no hay piezas desechadas o rotura de herramienta.

Industria 4.0 es para mi empresa? Cómo hacer la implementación?

La transición a la industria 4.0 no se hará de forma repentina: ninguna empresa pasará del Escenario 1 al Escenario 4 de una sola vez. Si nos fijamos en el Escenario 4, es probable que la distancia de la realidad actual hasta este escenario sea tan grande que no tendremos ni el coraje de comenzar.

Sin embargo, pasar del Escenario 1 al 2 no requiere mucha inversión y ya trae grandes beneficios. Cualquier industria hoy puede llegar a ese escenario. El consejo es comenzar con un piloto básico, para probar el concepto y validar las ventajas esperadas en los primeros pasos.

En un próximo post vamos a discutir lo que realmente se puede llamar la industria 4.0, según quien acuñó ese término. Mientras tanto, entre en contacto con nosotros si quiere salir de la silla de espectador, convertirse en un participante de la revolución que está sucediendo a su alrededor y empezar a experimentar los beneficios de la industria 4.0.

Ingeniero Mecánico, post graduado en Informática Industrial, fundó la HarboR en 1996. A lo largo de estos años trabajó con programación, desarrollo e implantación de sistemas (MES y CEP), gestión de proyectos y equipos. Hoy se dedica principalmente al diseño de las soluciones y productos de HarboR, especialmente los destinados a la Industria 4.0