¿Sabes lo que es un Proceso 6 Sigma?

La metodología 6 sigma (6σ) surgió con el objetivo de mejorar calidad y productividad en la industria. Haciendo parte de este método, el proceso 6σ tiene como objetivo maximizar el desempeño del proceso y reducir el número de productos defectuosos.

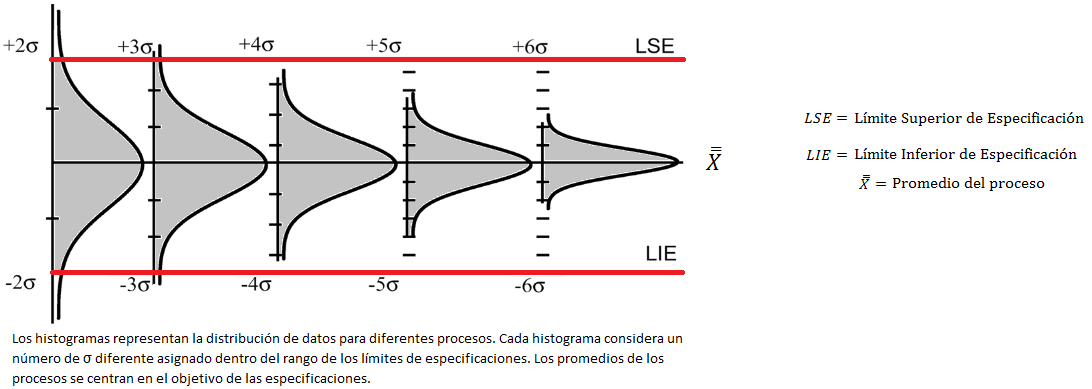

Los procesos que poseen valores altos de σ significan que poseen mayor dispersión que procesos que poseen menores valores de σ. Así, cuanto menor el σ, menor la variación del proceso. Entonces, ¿qué tan pequeño debe ser ese σ? ¿Por qué un proceso 6 σ es tan esperado por la industria? ¿Cuál es el significado de un Proceso 6 Sigma?

Procesos 6σ

Cuando nos referimos a un proceso 6σ, estamos relacionando la variación del proceso con la variación de la especificación del producto. Un proceso 6σ admite una variación de hasta 6 desviaciones estándar en relación al promedio antes de alcanzar los límites de especificación definidos por el cliente.

En la imagen arriba, podemos verificar que cuanto mayor sea la cantidad de σ asignado dentro del rango de especificación, menor es la variación del proceso. Cuando hablamos que un proceso es 6σ, estamos nos refiriendo a su desempeño, es decir, cuánto la variación del proceso representa dentro del intervalo de los límites de especificaciones.

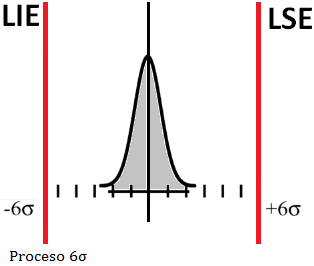

Un proceso 6σ, imagen arriba, es aquel donde el Cpk = 2, si no recuerdas cómo el Cpk y otros índices de capacidad y rendimiento son calculados, lea el post Capacidad y Rendimiento: entienda los índices Cp, Cpk, Pp y Ppk. En este caso, además de los 6σ esperados por la variación del proceso, existen más 6σ (en relación a menor distancia entre el promedio del proceso y uno de los límites de especificación) que separan la variación del proceso hasta los límites de especificaciones de la pieza.

Al trabajar con valores altos de índices de capacidad, por ejemplo Cpk = 2, incluso cuando ocurren variaciones en el proceso debido a causas especiales no significa decir que el proceso estará entregando productos fuera de la especificación, pues todavía existe un margen de 6σ (3σ para cada lado a partir del promedio) hasta alcanzar los valores de especificación. Cuanto mayor sea este margen entre la variación del proceso y los límites de especificaciones más σ su proceso tendrá y menor será su variación.

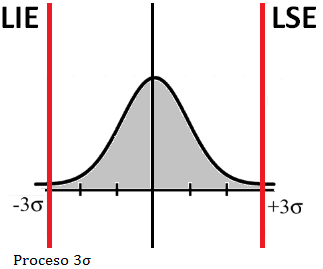

Ya un proceso 3σ, imagen arriba, es aquel donde el Cpk = 1, o sea, el rango de variación del proceso es el mismo rango de variación de la especificación. En este caso, los 3σ entre el objetivo de la especificación y el LSE más los 3σ entre el objetivo de especificación y el LIE son exactamente la variación esperada del proceso. De esta manera, la variación del proceso es la misma variación de la especificación, cuando el proceso está centralizado, no sobrando un margen de seguridad para trabajar cuando causas especiales actúan en el proceso.

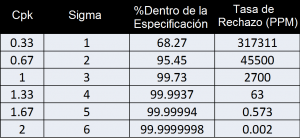

Al analizar la tabla** arriba, la conversión entre Cpk/Sigma/%Dentro de la especificación/PPM, vemos que cuanto mayor sea el σ menor será la tasa de rechazo de las piezas producidas. Un proceso 6σ tiene una tasa de rechazo 287 veces menos que un proceso 5σ.

Con un proceso 6σ, mantenemos una menor variación del proceso resultando en un aumento de la productividad y mejorando la calidad de los productos entregados.

Calculando el Sigma (σ)

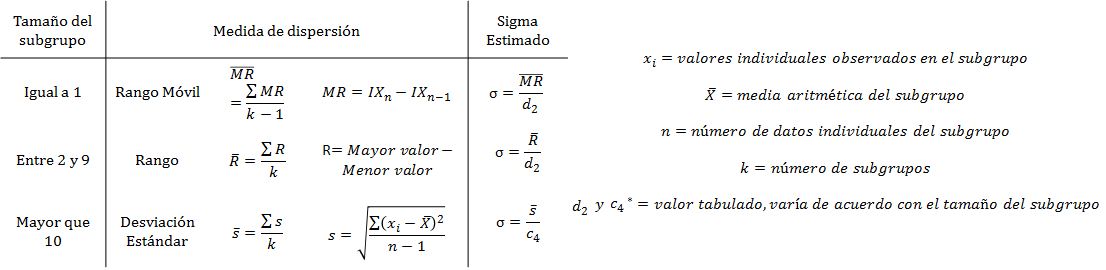

También conocido como desviación estándar a corto plazo, la estadística correcta para los cálculos de los límites de control, es la medida estadística de variación de datos dentro de un muestreo (subgrupo). El cálculo del σ (Sigma Estimado) varía de acuerdo con el tamaño del subgrupo, la siguiente tabla muestra cómo calcular esta medida de dispersión:

SPC y Proceso 6σ

El Control Estadístico de Proceso (SPC) es una metodología de mejora continua que tiene como objetivo monitorear el comportamiento del proceso y minimizar su variabilidad, identificando el momento adecuado para ajustar el proceso. Con la ayuda de reglas estadísticas, los datos del propio proceso se utilizan para predecir el comportamiento esperado del proceso en el futuro.

La metodología 6σ trabaja con un conjunto de herramientas en busca de eficiencia de procesos y mejoría de la calidad. De esta manera, el SPC es una herramienta que pertenece a metodología 6σ, haciendo parte del plan de control para mejorar eficiencia y calidad de producción. El éxito de la aplicación del SPC en la organización es fundamental para alcanzar un proceso 6σ.

Y tú, ¿conoces la variación de tu proceso? ¿Sabes en qué rango de sigma él trabaja? Comparta sus experiencias en nuestros comentarios.

(*) Las constantes d2 e c4 pueden ser consultadas en la tabla de constantes para Gráficas de Control.

(**)Cálculos considerando el promedio del proceso centralizado con el promedio del objetivo de la especificación, es decir, Cp = Cpk.

Ingeniero Mecánico, post graduado en Informática Industrial, fundó la HarboR en 1996. A lo largo de estos años trabajó con programación, desarrollo e implantación de sistemas (MES y CEP), gestión de proyectos y equipos. Hoy se dedica principalmente al diseño de las soluciones y productos de HarboR, especialmente los destinados a la Industria 4.0

Una pregunta, puedo obtener un cpk menor a 1 y nivel z mayor a 1, es normal? ya que el cpk me indica que mi proceso no es capaz si obtengo un valor menor a 1; pero mi z sale mayor a 1

Hola Patricia, ¿cómo estás?

El CP es el índice de la capabilidad. Compara la capabilidad del proceso con la variación máxima permitida y el Cpk tiene en cuenta la centralización del proceso y la capabilidad.

Creo que cuando usted dice «nivel Z» se refiere a una estimación de la capacidad sigma. Por lo tanto, se considera que puede utilizar los valores Z Bench en lugar de los índices de capacidad Cp para describir la capacidad sigma de un proceso con datos de medición.

En este artículo encontrarás información sobre el Z Bench.

https://support.minitab.com/pt-br/minitab/18/help-and-how-to/quality-and-process-improvement/capability-analysis/supporting-topics/capability-metrics/z-bench-as-an-estimate-of-sigma-capability/#what-is-z-bench

¡Gracias Veronica por la participación! Es siempre importante tener en cuenta el significado de estas metodologías de proceso.

Es una metodología de mejora de procesos elaborada en Motorola por el ingeniero Bill Smith en la década de los 80, esta metodología está centrada en la reducción de la variabilidad, consiguiendo reducir o eliminar los fallos en la entrega de productos o servicios al cliente, con el fin de obtener la mayor satisfacción al interesado .