5 Pasos para usar Gráficas de Control para Mejora Continua

En procesos productivos, la variación es sinónimo de costos. Todas las acciones que se pueden tomar para reducir las variaciones van a reducir los costes subsiguientes y mejorar la calidad del producto.

En la búsqueda por la mejora continua, la Gráfica de Control es su aliado al proporcionar una manera sistemática de reducir la dispersión del proceso. Al trabajar correctamente con Gráficas de Control, la reducción continua de la variación del proceso es una consecuencia natural.

En el post de hoy, presentaremos 5 pasos que te guiarán a usar las Gráficas de Control para la mejora continua:

#1 – Definir estrategia de muestreo

El primer paso es definir la estrategia de muestreo con subgrupos racionales: tamaño de muestra, frecuencia, método de recolección y otros factores deben ser considerados en esta etapa. ¡Recuerde que las muestras deben reflejar los cambios del proceso! De lo contrario, todos los pasos subsiguientes serán comprometidos, ya que tomarás acciones basadas en datos que no representan la realidad de su proceso productivo. ¿Quieres aprender más sobre estrategia de muestreo y subgrupos racionales? Lee nuestro post sobre El tercer fundamento de las Gráficas de Control de Shewhart.

#2 – Calcule Límites de Control

¡A continuación, a trabajar! Comience a recopilar datos del proceso y utilice una Gráfica de Control para analizar estas mediciones. Calcule los límites de control, que representan los límites de comportamiento natural de su proceso. Los límites de control nos dan la banda en la que podemos esperar que el proceso trabaje, si ninguna causa especial actúa en el proceso. ¡Atención para calcular límites los límite de forma correcta y no cometo el error clásifco de usar la desviación estándar de largo plazo en esos cálculos!

#3 – Evalúa unidad de medida

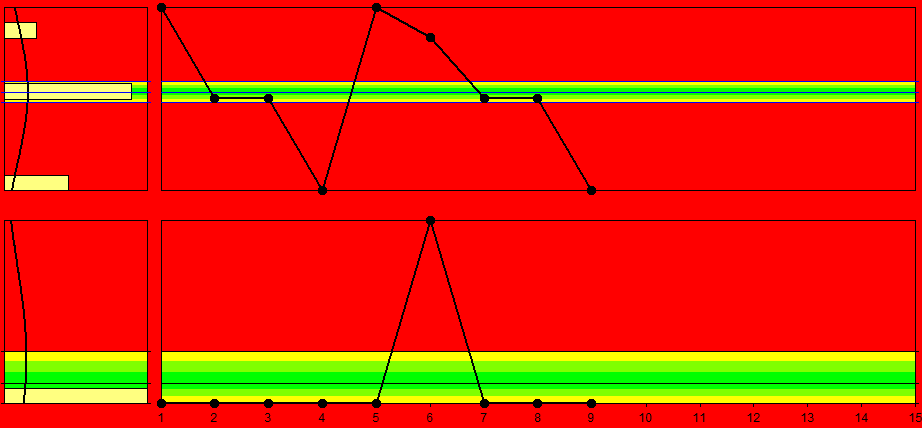

Después de recopilar datos y calcular los límites de control, el primer cuestionamiento que se debe hacer es: ¿Las unidades de medida son lo suficientemente pequeñas? Si estás midiendo, por ejemplo, un diámetro y la especificación varía en centésimos de milímetros, pero su instrumento de medición proporciona mediciones en décimos de milímetros, es probable que su Gráfica de Control se parezca a esto:

En este caso, debes revisar su sistema de medición y su estrategia de muestreo. Para entender más sobre el tema lea nuestro post sobe análisis R&R – Repetibilidad y Reproducibilidad.

#4 – ¿Hay causas especiales que actúan en el proceso?

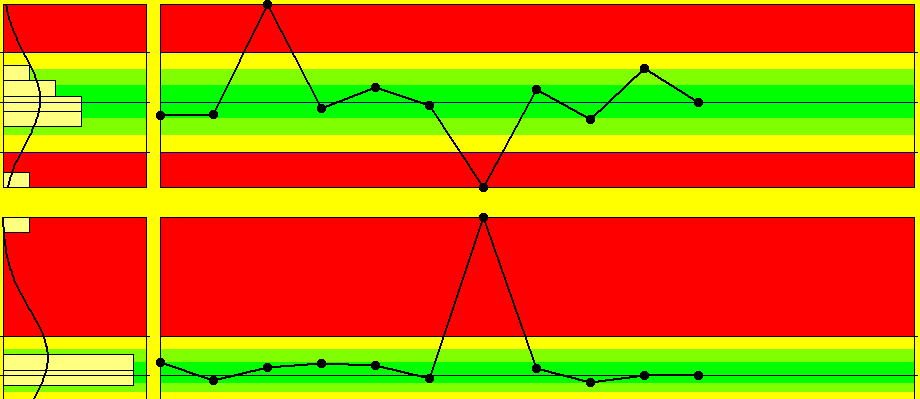

Después de verificar que las unidades de medida son lo suficientemente pequeñas para detectar la variación dentro de los límites de especificación y de los límites del proceso, haga un segundo cuestionamiento: ¿Los datos muestran evidencia de variación excepcional? Si los puntos recopilados presentan mediciones que están fuera de control estadístico, es decir, si la Gráfica de Control presenta un comportamiento similar al comportamiento siguiente:

En estos casos, la Gráfica de Control muestra que este proceso está fuera de control, por lo que el comportamiento del proceso es imprevisible. En ese caso, antes de pensar en utilizar Gráficas de Control para Mejora continua, primero es necesario tener un proceso estable y predecible.

Las personas involucradas con el SPC deben identificar y controlar las causas especiales. Si el proceso se opera de forma previsible, se puede utilizar la Gráfica de Control para evaluar posible mejoras de proceso.

Identifique las causas especiales, elimínelas y vuelva al comienzo del diagrama de flujo. Si está en alguna duda en esta etapa, entienda más sobre la diferencia entre la variación aleatoria y la variación especial en este post.

#5 – Utilice las Gráficas de Control para Mejora Continua

Si las Gráficas de Control no muestran señales de variación excepcional en el proceso, es el momento de usar las Gráficas de Control para la mejora continua: trabaja con las Gráficas, interprétalas e implementa el conocimiento obtenido con ellas. Recuerde que la Gráfica de Control simplemente proporciona información de una manera fácil de entender y distinguir tipos de causas. Los responsables del proceso deben utilizar esas informaciones en la toma de acciones de mejora. El poder de la Gráfica de Control para la mejora continua dependerá de la forma en que se aplica este entendimiento.

En esta etapa, conviene hacer un estudio de capacidad del proceso: descubrir cuál es el Cp y el Cpk se sus máquinas. Si usted no sabe de qué estamos hablando, lea nuestro artículo sobre Índices de Capacidad y Performance.

Pero atención: no dejes que la magia de los «índices que representan todo su proceso» – o tal vez hasta toda su fábrica – te distraiga de la idea principal, que es usar las Gráficas de Control para la mejora continua de los procesos. A menudo los profesionales de calidad y manufactura se deslumbran con estos «números mágicos» y se olvidan de utilizar la herramienta principal que es la Gráfica de Control.

Mejora continua

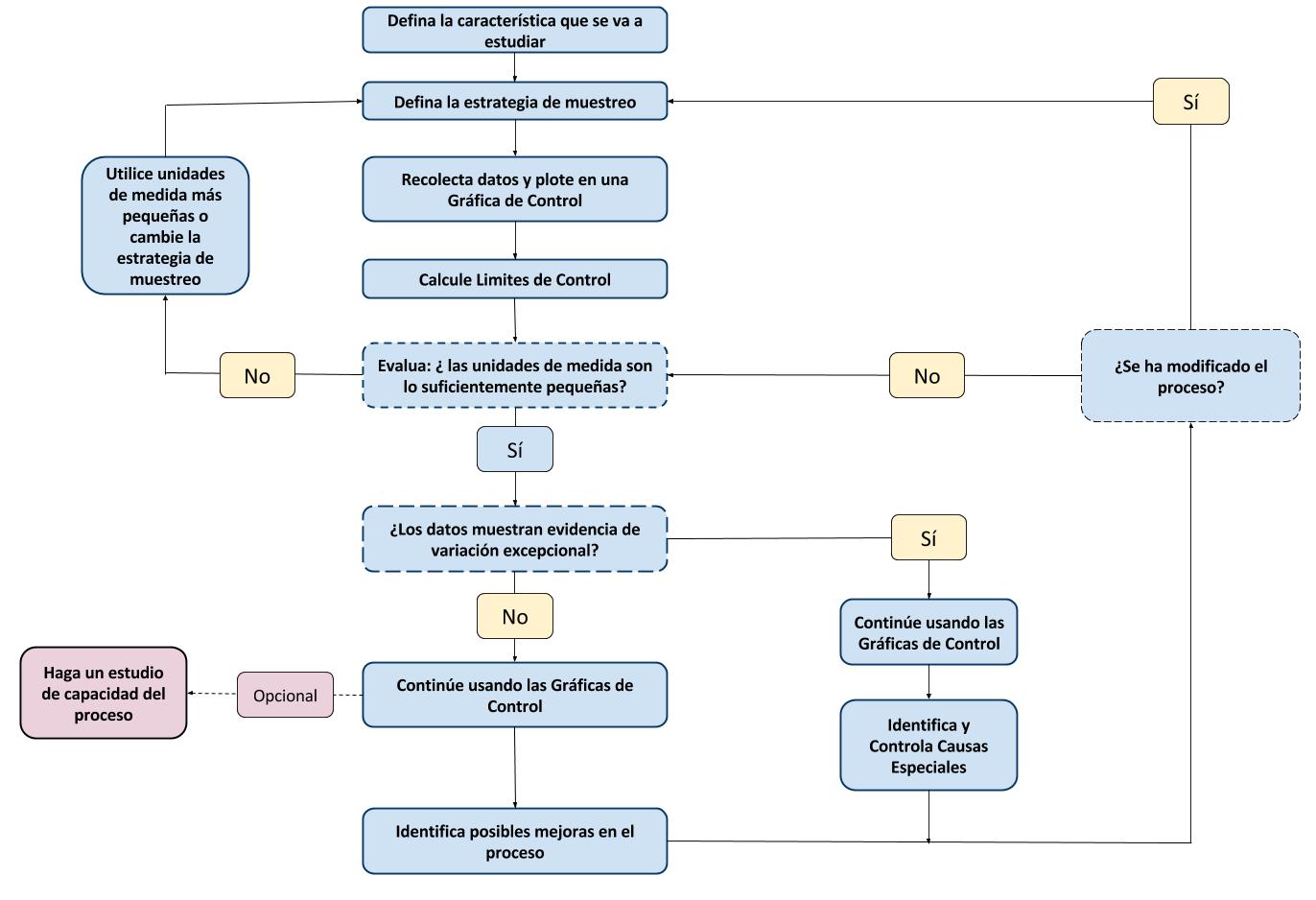

Los pasos descritos en los pasos anteriores se pueden resumir mediante el diagrama siguiente:

La mejora continua viene como resultado de una larga secuencia de pequeños pasos. A veces, algunos pequeños pasos resultarán en mejoras considerables. Sin embargo, la mayoría de las mejoras dependerá de las etapas anteriores en un proceso largo y continuo. Se necesita persistencia en la utilización de las gráficas para entender mejor el proceso. En el diagrama de flujo, la implementación del conocimiento proporcionado por la Gráfica de Control está representado por el loop volviendo a la modificación del proceso. Cuando se cambia el proceso, se inicia un nuevo ciclo.

En cualquier empresa, la capacidad desde la identificación de causas asignables hasta implementar las mejoras necesarias dependerá principalmente del entorno organizacional. Si la gerencia no apoya activamente estos esfuerzos, ellos no serán eficaces. El poder de la Gráfica de Control depende de cuán efectivamente la empresa se organiza para utilizar los insights ofrecidos por la gráfica. Si esos insights se utilizan plenamente, podemos decir que «el cielo es el límite» para la implementación de posibles mejoras.

Al realizar repetidas vezes las etapas del diagrama de flujo, la Gráfica de Control continuará rastreando el proceso y cada ciclo proporcionará información adicional sobre cómo se comporta el proceso. El efecto acumulativo será un ciclo continuo de mejora de proceso.

¿ Y usted, ya utiliza Gráficas de Control para la mejora continua? Cuénte más sobre tu experiencia en los comentarios!

Fuente: Understanding Statistical Process Control – Donald J. Wheeler and David S. Chambers – 2010

Ingeniero Mecánico, post graduado en Informática Industrial, fundó la HarboR en 1996. A lo largo de estos años trabajó con programación, desarrollo e implantación de sistemas (MES y CEP), gestión de proyectos y equipos. Hoy se dedica principalmente al diseño de las soluciones y productos de HarboR, especialmente los destinados a la Industria 4.0