Descubre cuándo una alarma en la gráfica indica algo positivo

¡Una alarma en la Gráfica de Control puede indicar una mejora!

Calma, esta afirmación no es ninguna nueva metodología que va en contra de todo lo que usted ha aprendido acerca del Control Estadístico de Procesos, pero sí un destaque para una regla estadística que no siempre recibe la debida atención: 15 puntos consecutivos en la zona C.

- Zona C = Distancia entre Promedio ± 1σx

- Zona B = Distancia entre ±1σx e ± 2σx

- Zona A = Distancia entre ±2σx e ± 3σx

Si los puntos están cerca de la línea central y con muy poca variación, ¿el proceso no sería óptimo?

La respuesta es SI, ¡estaría genial! Pero entonces, ¿por qué el comportamiento de 15 puntos consecutivos en la zona C es considerado una alarma indicando que el proceso está fuera de Control Estadístico?

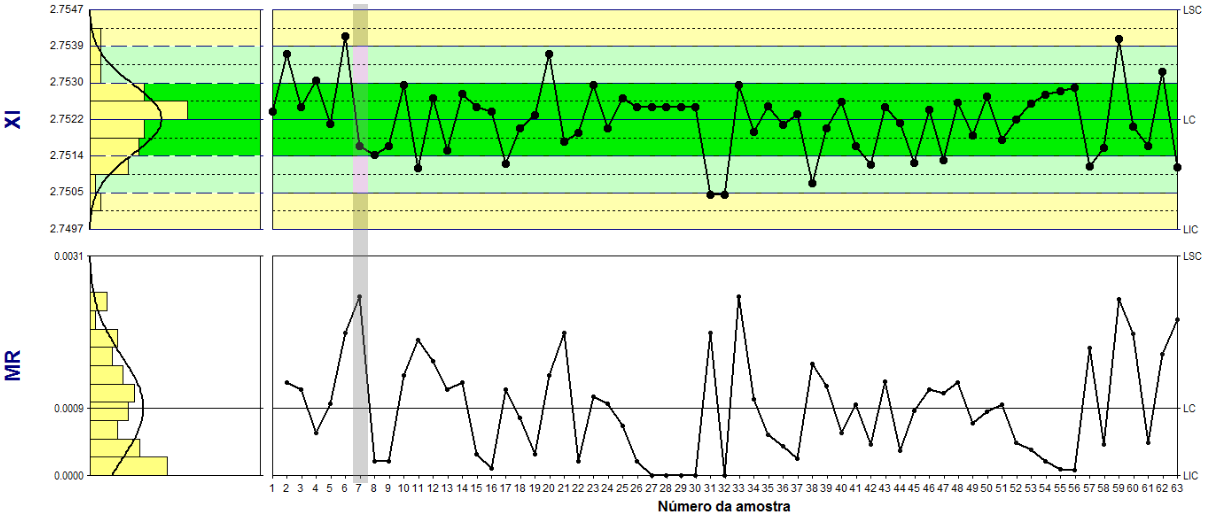

Vamos a discutir esto a partir del ejemplo siguiente:

- LC (promedio del proceso) = 2.7522

- LSC = 2.7547

- LIC = 2.7497

- Rango promedio (LC de la gráfica MR) = 0.0009

- El proceso está bajo control estadístico pues no se observó ningún valor fuera de los límites de control y no se alcanzó ninguna otra regla.

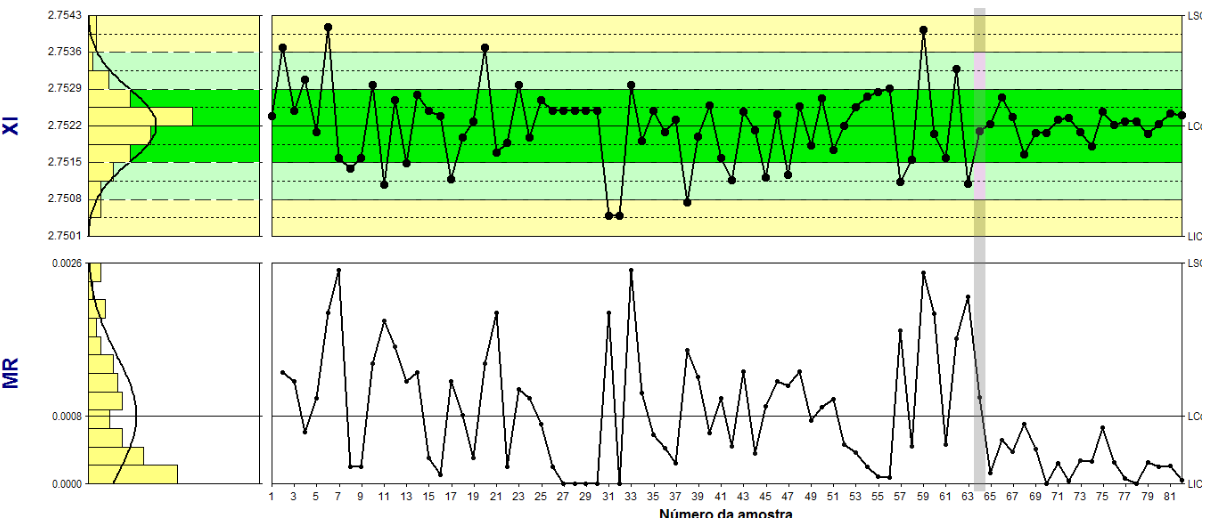

Continuando los muestreos y trazando otros 19 puntos en la Gráfica 1, obtenemos la Gráfica 2:

GRÁFICA 2:

¿Y ahora, el proceso todavía puede ser considerado bajo Control Estadístico?

Bueno, lo que nadie puede negar es que el proceso ha mejorado, pues los nuevos puntos están cayendo más cerca de la línea central.

Pero volviendo la pregunta, ¿el proceso aún está bajo control estadístico?

En el SPC, consideramos que el proceso está bajo control estadístico cuando la variación observada es fruto sólo de causas aleatorias, siendo la Gráfica de Control una herramienta eficaz para ayudarnos en este juicio.

En cada punto que medimos y trazamos, estamos en realidad preguntando a la Gráfica lo siguiente: «¿Puedo considerar que mi proceso está bajo control, o sea, continúa produciendo con el mismo promedio y desviación estándar conocidos?«Cuando los puntos varían dentro de los límites de control de forma aleatoria conforme a las probabilidades de cada zona, la Gráfica está respondiendo: «SI, puede considerar su proceso bajo control«.

Ahora observe de nuevo la Gráfica 2 y responda lo siguiente: ¿El proceso continúa con el mismo promedio y desviación estándar? El promedio se mantuvo, pero la desviación estándar disminuyó ¿no es verdad?

Suponiendo que una alarma en la Gráfica de Control es una fuerte indicación de que una causa especial está actuando sobre el proceso, tenemos como trata de investigar el proceso para eliminar la causa a fin de «traer» el proceso nuevamente a la condición bajo control.

Pero en el caso de la Gráfica 2, la alarma es una indicación de algo POSITIVO, pues según el histórico del proceso, se esperaba que los puntos fueran a variar de forma aleatoria entre los límites de controles, ¡pero ellos están variando muy poco! Por lo tanto, ocurrió alguna causa que hizo que la variación disminuyera mucho.

- En este ejemplo, la regla de 15 puntos consecutivos en la zona C, NO es para decir:

«¡Vaya! Su proceso no está bien, pues él esta variando poco» (¿no tiene sentido verdad?).

- En cambio, quiere decirnos:

«¡Vaya! Su proceso está muy bien! ¡La variación disminuyó mucho! Algo ocurrió que mantuvo el promedio conocido, pero disminuyó drásticamente la variabilidad. Entonces detenga lo que está haciendo y vaya a investigar cuál fue la causa especial que actuó sobre el proceso para que podamos mantenerla.»

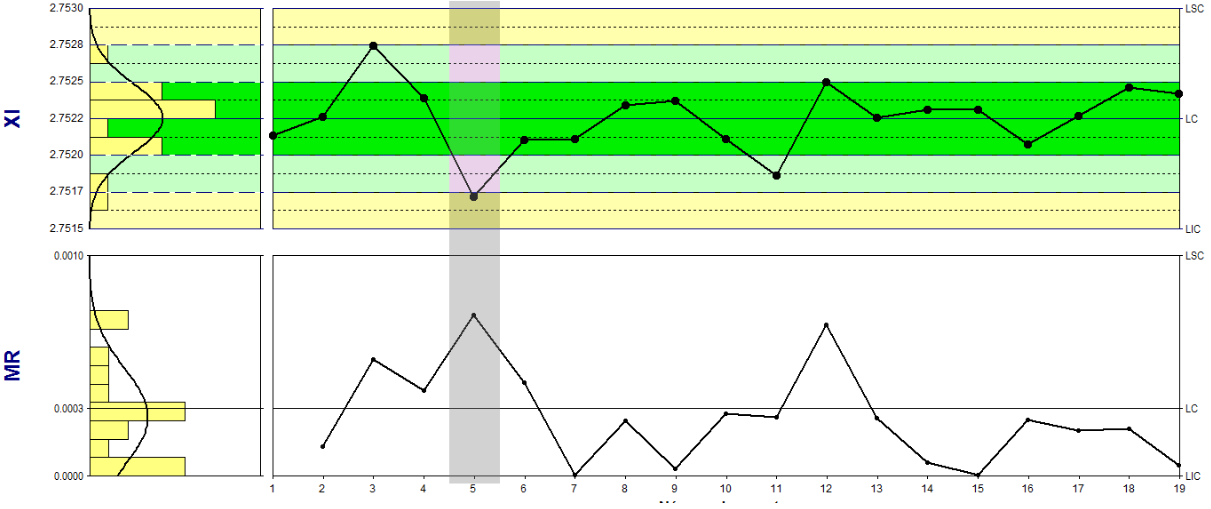

Si es posible hacer que la causa especial que disminuyó la variabilidad sea incorporada al proceso, entonces el proceso ya no será el mismo cuando los límites de control fueron definidos. Es decir, esta regla también es un indicativo de que los límites de control pueden ser re-calculados.

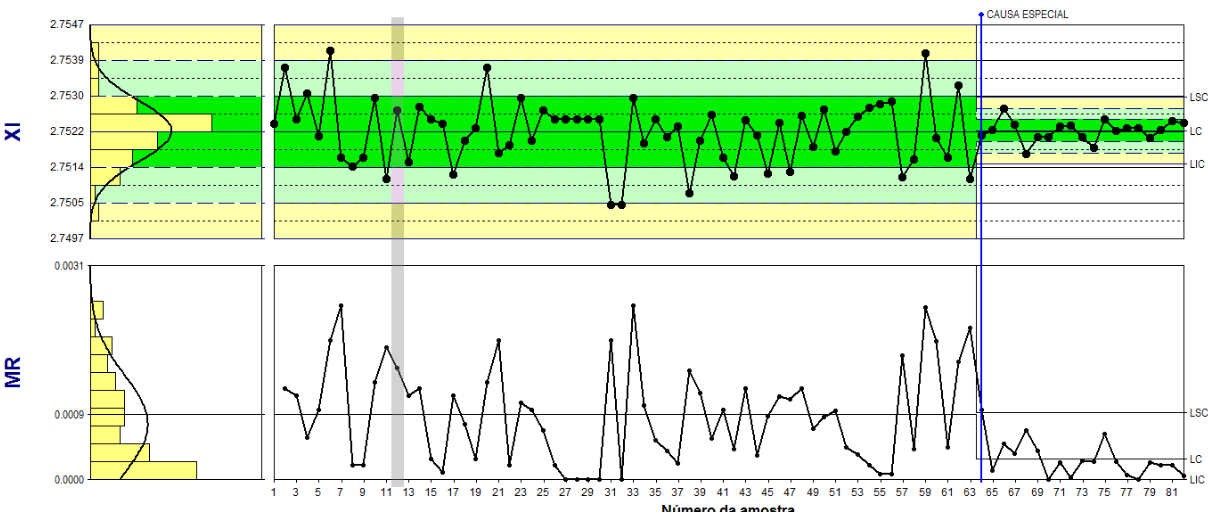

En la Gráfico 3 tenemos los mismos datos de la Gráfico 2, pero re-calculamos los límites de control sólo con los puntos después de la causa especial.

GRÁFICA 3:

LC (promedio del proceso) = era 2.7522 y ahora es 2.7522 (se mantuvo)

LSC = era 2.7547 y ahora es 2.7530

LIC = 2.7497 y ahora es 2.7515

Amplitud media (LC del gráfico MR) = era 0.0009 y ahora es 0.0003

Ingeniera de Alimentos formanda en la Universidad Federal de Santa Catarina con certificación Green Belt. Trabaja en HarboR desde 2009 actuando en la capacitación, implementación y soporte técnico en el área de Control Estadístico de Proceso y Calidad en diferentes áreas de la industria.