Datos de calidad en el piso de fábrica – ¡No los desperdice!

Las industrias recolectan datos de calidad en el piso de fábrica de diferentes maneras. Sea a través de formularios rellenados manualmente, hojas de cálculo o con algún software de Control de Calidad – donde la recolección puede depender del operador o puede hasta ocurrir de forma totalmente automática.

Pero ¿por qué las industrias recolectan datos de calidad en el piso de fábrica? Ciertamente la primera respuesta que viene en la cabeza de los ingenieros de Calidad o Manufactura es: ¡para asegurar que nada salga mal! En otras palabras, asegurar de que nada sale fuera de los límites de especificación.

La respuesta no es incorrecta, pero la calidad puede ser mucho más que simplemente comprobar si el producto cumple con las especificaciones. Los datos de Calidad en el piso de fábrica tienen mucho más para contarte que sólo eso.

Los datos de Calidad que son ignorados

En la mayoría de los casos, los profesionales de calidad utilizan la información recogida en el piso de fábrica para responder a la siguiente pregunta: ¿mi producto está bueno o malo? Se trata básicamente de buscar problemas y corregirlos.

Los profesionales del área de calidad son excelentes en la tarea de identificar y solucionar problemas. Pero ¿qué pasa con aquellos datos que se encuentran dentro de los límites de especificación de su producto? ¿Qué haces con la mayoría de los datos de calidad que indican que el producto está bueno y dentro de los límites de especificación?

En la mayoría aplastante de los casos, esos datos son simplemente olvidados o ignorados. Lo que es un gran desperdicio. Estos datos pueden proporcionar a los fabricantes información valiosa sobre sus procesos y pueden ayudar a lograr grandes mejoras en la calidad.

Cómo utilizar datos de calidad en el piso de fábrica

Vamos a presentar aquí un caso similar al que ocurrió con un cliente de HarboR que utiliza el software InfinityQS como sistema de SPC y Control de Calidad.

El fabricante en cuestión produce tornillos. Se trata de un producto de valor agregado relativamente bajo y cuyo principal coste de producción es la materia prima.

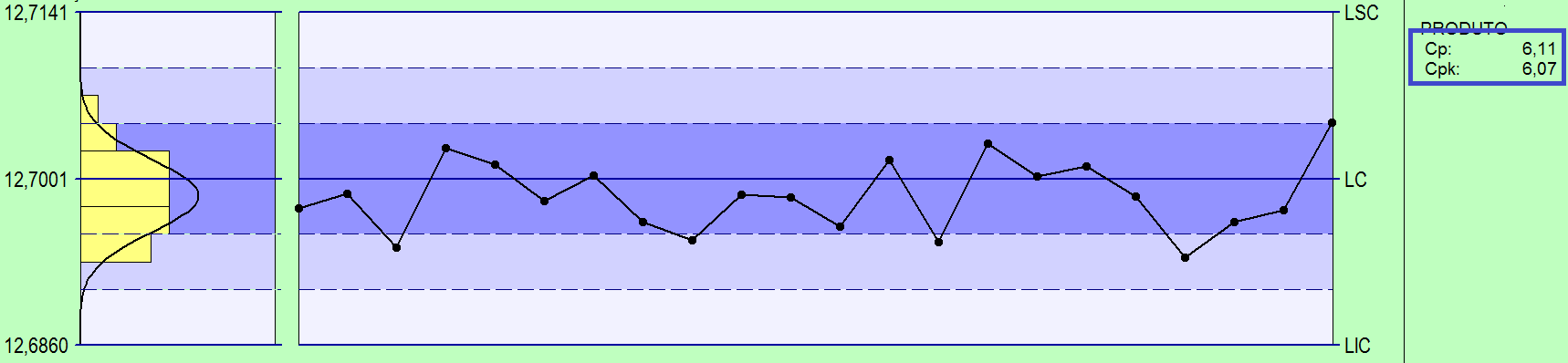

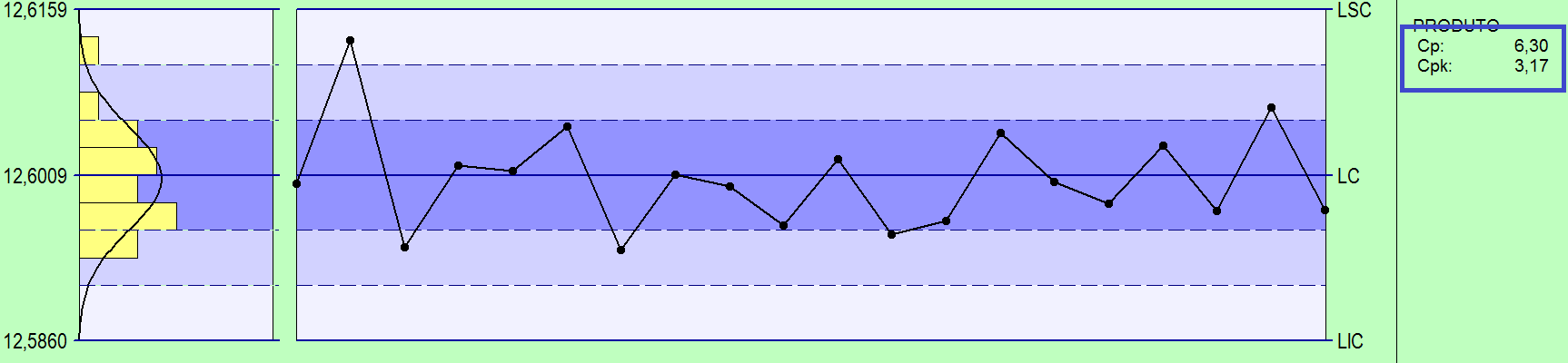

Al recoger datos dimensionales del tornillo, los responsables de la Calidad obtuvieron Gráficas de Control así:

Si un profesional de Calidad mira a esos datos buscando sólo ver si los productos son buenos o malos, él pensaría: todo está bien, no hay que hacer nada.

Y tendría razón: el proceso produce productos dentro de la especificación de forma estable y predecible. Pero ¿no hay nada que podrías hacer con estos datos?

¿Cómo utilizar los datos buenos?

El fabricante en cuestión evaluó que sus índices de capacidad – Cp y Cpk – eran realmente muy buenos, por encima de 6 como podemos ver. El insight que este cliente tuvo fue: ¿Por qué trabajar con un Cpk tan bueno? ¿Es realmente necesario?

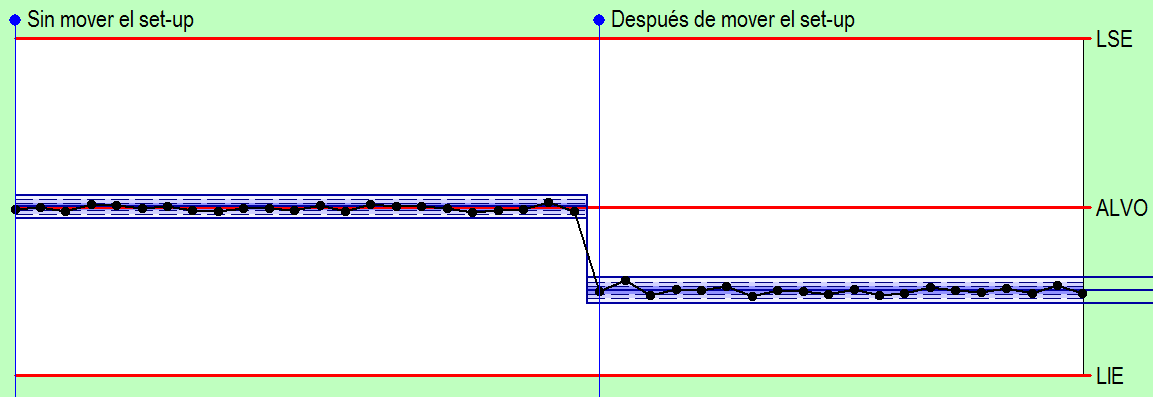

Los ingenieros de calidad concluyeron que tenían procesos extremadamente capaces. Así, podrían «apuntar» un poco por debajo de la nominal del producto en el momento de hacer el set-up de máquina:

Como ya hablamos, en ese proceso el coste de la materia prima es el principal costo del proceso de fabricación. Ya que el proceso tenía una capacidad muy buena, fue posible ahorrar materia prima y aun así tener la garantía de que estarían produciendo productos dentro de especificación:

Esta mejora de proceso hizo que la compañía ahorrase considerablemente en materia prima. El cambio aumentó sus ganancias y así ha traído un alto retorno de la inversión (ROI) hecha para adquirir el software de Calidad.

Si los ingenieros de Calidad se hubieron contentado simplemente con comprobar si los datos eran buenos o malos, esa mejora no habría sido posible.

Lee también: Can Quality Protect Your Brand en el blog de InfinityQS – asociada de HarboR

Una nueva era para la Calidad

Vivimos en la era de la información, donde contamos con una riqueza de datos de calidad en el piso de fábrica disponibles en tiempo real. En este escenario, los profesionales de la calidad no pueden y no deben contentarse en comprobar solamente si los productos son buenos o malos.

Empresas conscientes del potencial que estos datos tienen suelen reunir a sus profesionales de calidad una vez al mes o cada trimestre para evaluar el cuadro general. Estos datos son agregados, resumidos y evaluados para obtener información operacional sobre lo que está ocurriendo con la calidad en todos los puntos de la planta. Es el momento en que esos datos se transforman en conocimiento.

Por supuesto, si hay una alta ocurrencia de defectos o problemas críticos en su fábrica, primero debe enfocarse en resolverlos. El mensaje que queremos traer aquí es: ¡no ignore los datos buenos! Ellos ciertamente tienen una historia para contarte también y pueden fomentar mejoras de proceso con grandes retornos financieros para su industria.

¿Y tú? ¿Qué hace con los datos de calidad que recolectas? ¡Comparta con nosotros en los comentarios!

Ingeniero Mecánico, post graduado en Informática Industrial, fundó la HarboR en 1996. A lo largo de estos años trabajó con programación, desarrollo e implantación de sistemas (MES y CEP), gestión de proyectos y equipos. Hoy se dedica principalmente al diseño de las soluciones y productos de HarboR, especialmente los destinados a la Industria 4.0