Garantiza la calidad mismo analizando poco su producción

¿Es confiable la inspección por muestreo? ¿Cómo puedo asegurar que ningún producto fuera de la especificación va al consumidor?

Eso es lo que vamos a abordar hoy.

En el post Información x Conocimiento – Calidad 100% x Calidad por muestreo, terminamos con una promesa, que será cumplida ahora:

En un próximo POST vamos a traer un ejemplo de un proceso controlado y previsible medido el 100% y el mismo proceso medido por muestreo. Queremos mostrar el desperdicio de recurso en la medición 100%

Vamos a empezar haciendo una prueba que utilizamos en el Entrenamiento de Fundamentos de CEP:

En el párrafo siguiente cada letra s (mayúscula o minúscula) representa un producto defectuoso. Inspeccione el párrafo y cuente el número de elementos defectuosos (ATENCIÓN: Cronometre 30 segundos para hacer este ejercicio. No vale pasar más tiempo con eso, ok?)

InfinityQS potencializa el éxito de su gestión de la calidad con soluciones SPC inteligentes que significan mejores resultados del suelo de fábrica a la alta gerencia. Podemos ayudarle a revolucionar su proceso a través de una variedad de herramientas, incluyendo mapas de mejores prácticas, métodos de análisis y entrenamientos.

Si contó las letras s y encontró un número diferente de 24, significa que su inspección 100% no fue 100% eficaz!

En este post vamos:

- Mostrar 3 escenarios de análisis (1 muestra por minuto, 1 muestra cada 10 minutos y 1 muestra cada 100 minutos)

- Comparar los datos estadísticos de cada uno de los tres escenarios

- Comparar los costes de inspección de calidad y mostrar que la inspección por muestreo es ventajosa

¿Vamos allá?

Escenarios

Hemos hecho 3 escenarios utilizando datos de un proceso bajo control y capaz.

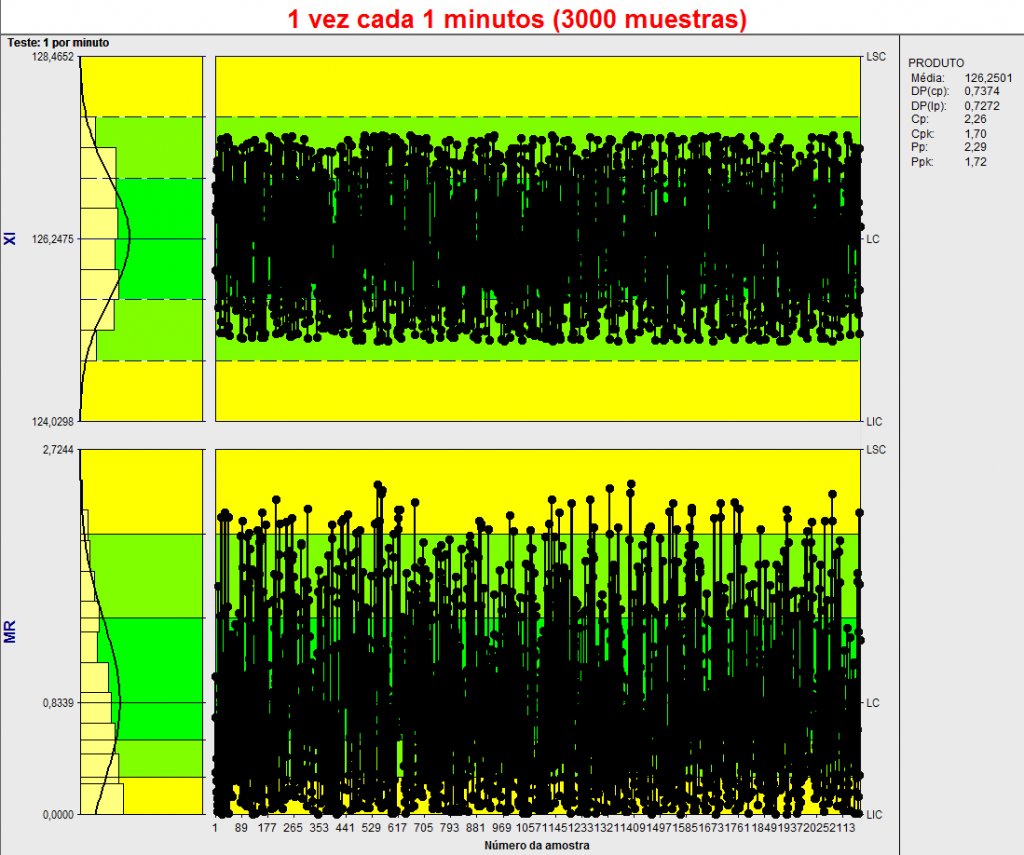

- 1 muestra cada 1 minuto durante 3 mil minutos (50 horas). Total de 3.000 muestras

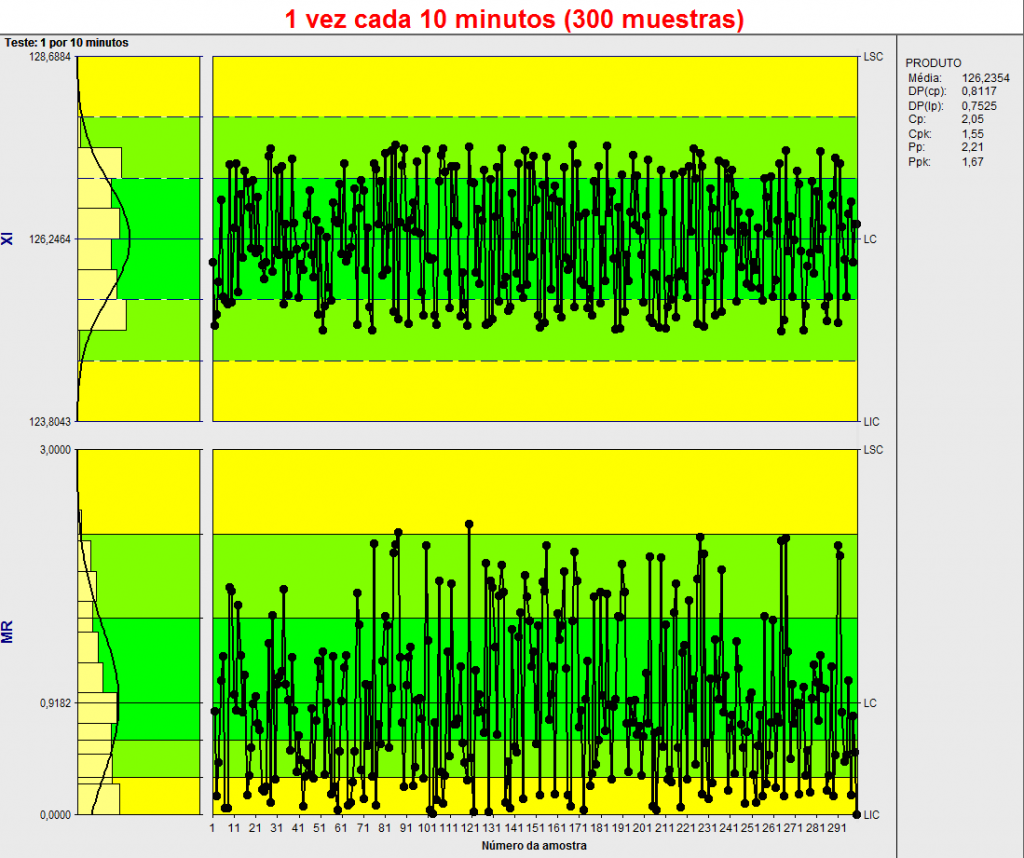

- 1 muestra cada 10 minutos durante 3 mil minutos (50 horas). Total 300 muestras

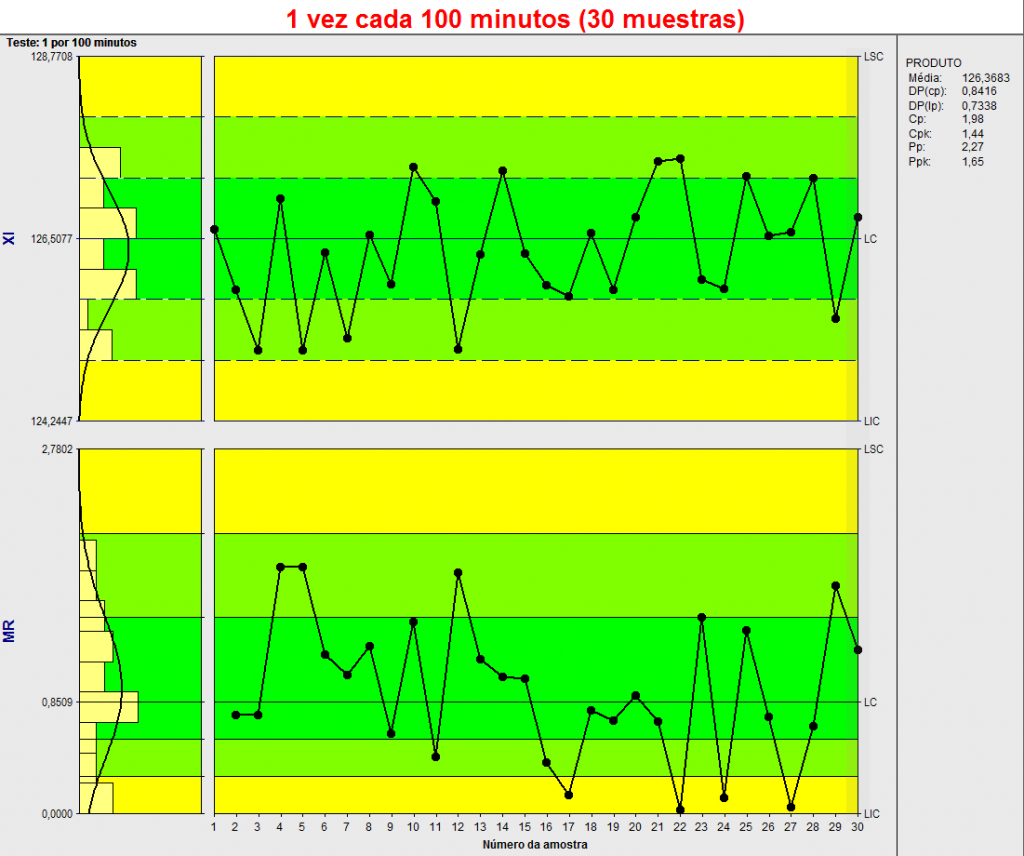

- 1 muestra cada 100 minutos durante 3 mil minutos (50 horas). Total de 30 muestras

Para evaluar los resultados y comparar los 3 escenarios, vamos a utilizar los siguientes parámetros:

- Cp

- Cpk

- Promedio

- Desviación estándar de corto plazo

- Desviación estándar de largo plazo

- Límites de control calculados

Vamos a ver las cartas de control de los escenarios presentados arriba:

¿Ha percibido alguna diferencia en las gráficas, además de la apariencia visual?

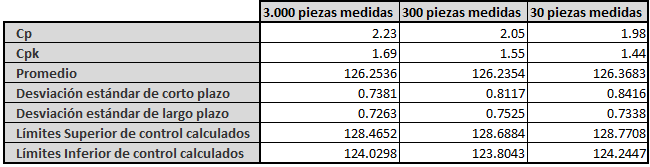

En el cuadro siguiente se muestra el resumen de los parámetros que combinamos que vamos a evaluar y comparar los escenarios:

Podemos observar que los datos estadísticos para los 3 escenarios son bastante similares entre sí, incluso disminuyendo el tamaño de la muestra de 3.000 a 30 piezas analizadas. Los límites de especificación se han configurado para:

- Límite Superior de Especificación: 130

- Límite inferior de especificación: 120

Es decir, para este proceso, que está bajo control y con los límites de especificación arriba citados, se puede observar que la variación entre el «Análisis 100%» y el «Análisis por Muestreo» es muy insignificante, lo que nos hace concluir que, en este caso, la inspección por muestreo es muy confiable, incluso no midiendo todo lo que pasa en la línea.

Ahora imagina que en esta empresa hay un costo de R $ 0,20 por análisis hecho. Esto genera un gasto por año, en cada escenario, de:

- Escenario 1: En un año la empresa gastaría cerca de R $ 105.120,00

- Escenario 2: En un año la empresa gastaría cerca de R $ 10.512,00

- Escenario 3: En un año la empresa gastaría cerca de R $ 1.051,20

¿Legal ?! Nosotros, personalmente, nos fascinamos con eso.

Ahora usted puede preguntarnos: y las alarmas y las tendencias y el riesgo de producir fuera de la especificación?

Para saber más, echa un vistazo a lo que ya se ha abordado en el post Reglas de Alarma y quédate a gusto para dejar tu comentario.

* Este texto fue basado en el post que Director Técnico Tulio Duarte de HarboR hizo para el CIMM

Ingeniero Mecánico, post graduado en Informática Industrial, fundó la HarboR en 1996. A lo largo de estos años trabajó con programación, desarrollo e implantación de sistemas (MES y CEP), gestión de proyectos y equipos. Hoy se dedica principalmente al diseño de las soluciones y productos de HarboR, especialmente los destinados a la Industria 4.0