Garanta a qualidade mesmo analisando pouco a sua produção

Fazer inspeção por amostragem é confiável? Como posso garantir que nenhum produto fora da especificação vai para o consumidor?

É isso que vamos abordar hoje.

No post Informação x Conhecimento – Qualidade 100% x Qualidade por amostragem, terminamos com uma promessa, que será cumprida agora:

Num próximo POST vamos trazer um exemplo de um processo controlado e previsível medido 100% e o mesmo processo medido por amostragem. Queremos mostrar o desperdício de recurso na medição 100%

Vamos começar fazendo um teste que utilizamos no Treinamento de Fundamentos de CEP:

No parágrafo seguinte cada letra s (maiúscula ou minúscula) representa um produto defeituoso. Inspecione o parágrafo e conte o número de itens defeituosos (ATENÇÃO: Cronometre 30 segundos para fazer este exercício. Não vale gastar mais tempo com isso, ok?)

A InfinityQS potencializa o sucesso de sua gestão da qualidade com soluções CEP inteligentes que significam melhores resultados do chão de fábrica à alta gerência. Nós podemos ajudá-lo a revolucionar seu processo através de uma variedade de ferramentas, incluindo mapas de melhores práticas, métodos de análise e treinamentos.

Se você contou as letras s e encontrou um número diferente de 26 , significa que sua inspeção 100% não foi 100% eficaz!

Neste post vamos:

- Mostrar 3 cenários de análise (1 amostra por minuto, 1 amostra a cada 10 minutos e 1 amostra a cada 100 minutos)

- Comparar os dados estatísticos de cada um dos 3 cenários

- Comparar os custos de inspeção de qualidade e mostrar que a inspeção por amostragem é vantajosa

Vamos lá?

Cenários

Fizemos 3 cenários utilizando dados de um processo sob controle e capaz.

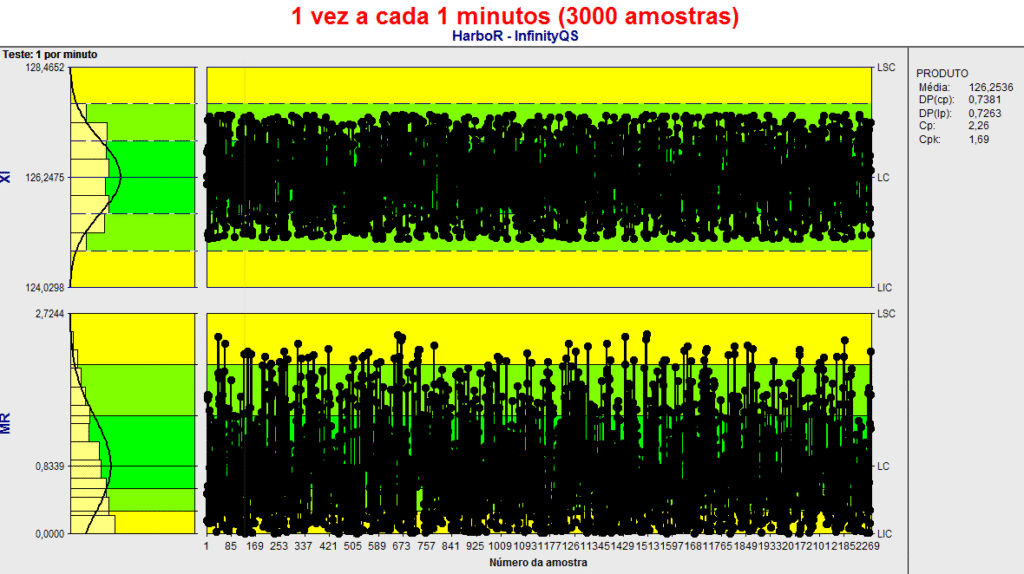

- 1 amostra a cada 1 minuto durante 3 mil minutos (50 horas). Total de 3.000 amostras

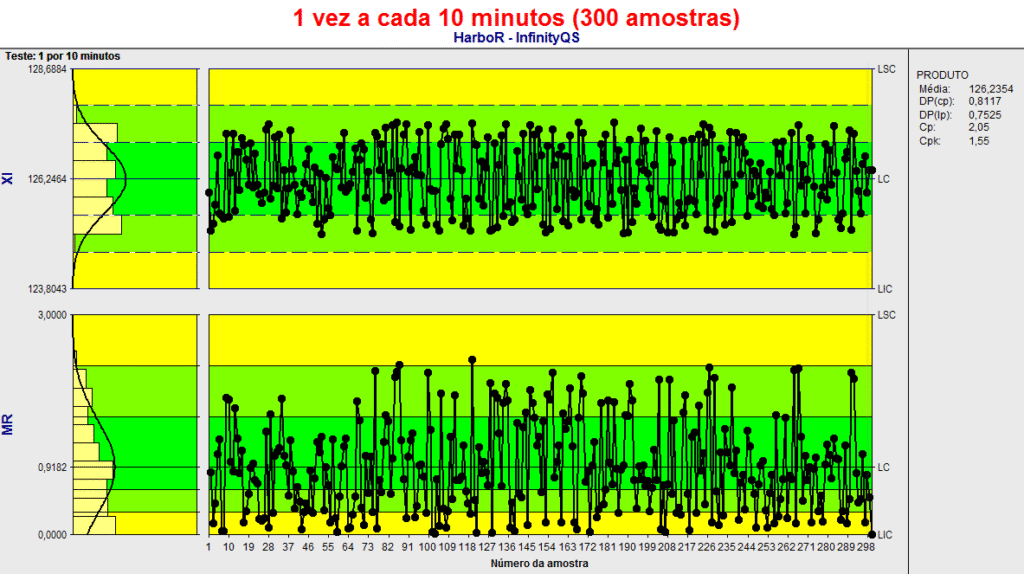

- 1 amostra a cada 10 minutos durante 3 mil minutos (50 horas). Total de 300 amostras

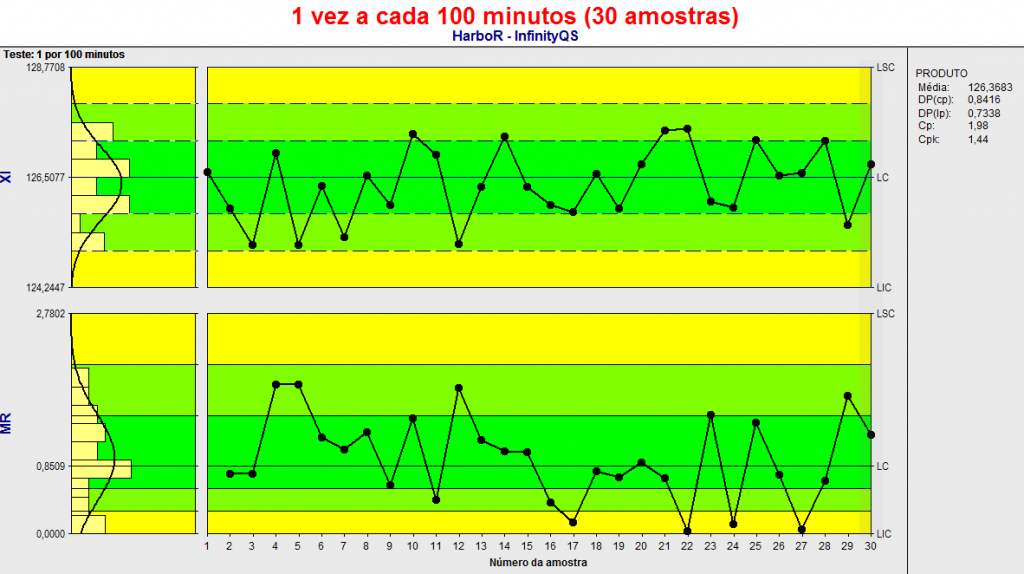

- 1 amostra a cada 100 minutos durante 3 mil minutos (50 horas). Total de 30 amostras

Pra avaliarmos os resultados e comparar o 3 cenários, vamos utilizar os seguintes parâmetros:

- Cp

- Cpk

- Média

- Desvio Padrão de Curto Prazo

- Desvio Padrão de Longo Prazo

- Limites de controle calculados

Vamos ver as cartas de controle dos cenários apresentados acima:

Percebeu alguma diferença no gráficos, além da aparência visual?

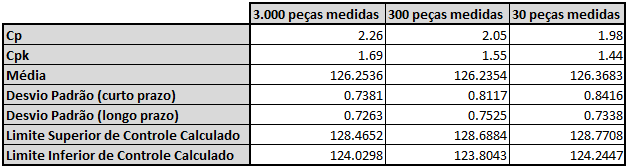

Veja no quadro abaixo o resumo dos parâmetros que combinamos que vamos avaliar e comparar os cenários:

Podemos notar que os dados estatísticos para os 3 cenários são bastante semelhantes entre si, mesmo diminuindo o tamanho da amostra de 3.000 para 30 peças analisadas. Os limites de especificação foram configurados para:

- Limite Superior de Especificação: 130

- Limite Inferior de Especificação: 120

Ou seja, para este processo, que está sob controle e com os limites de especificação acima citados, pode-se observar que a variação entre a “Análise 100%” e a “Análise por Amostragem” é bem insignificante, o que nos faz concluir que, neste caso, a inspeção por amostragem é muito confiável, mesmo não medindo tudo o que passa na linha.

Agora imagine que nesta empresa há um custo de R$0,20 por análise feita. Isso gera um gasto por ano, em cada cenário, de:

- Cenário 1: Em um ano a empresa gastaria certa de R$105.120,00

- Cenário 2: Em um ano a empresa gastaria certa de R$10.512,00

- Cenário 3: Em um ano a empresa gastaria certa de R$1.051,20

Legal?! Nós, pessoalmente, ficamos fascinado com isso.

Agora você pode nos perguntar: e os alarmes e as tendências e o risco de produzir fora de especificação?

Para saber mais, confira o que já foi abordado no post Regras de Alarme e fique à vontade para deixar seu comentário.

*Este texto foi baseado no post que Diretor Técnico Tulio Duarte da HarboR fez para o CIMM

Engenheiro Mecânico pela UFSC, pós graduado em Informática Industrial, fundou a HarboR em 1996. Ao longo desses anos trabalhou com programação, desenvolvimento e implantação de sistemas (MES e CEP), gerenciamento de projetos e equipes. Hoje dedica-se principalmente ao design das soluções e produtos da HarboR, especialmente os voltados para a Indústria 4.0